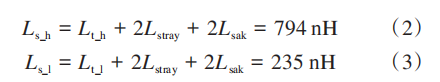

随着储能变流器向大容量、模块化发展,碳化硅(SiC)器件由于其低损耗、耐高温的特性,慢慢的变成为研究热点。然而SiC器件过高的开关速度使其对电路中杂散电感更加敏感,并且高温运行环境也会对器件长期安全可靠的运行带来影响。因此针对基于SiC的储能变流器功率单元,重点研究了其低感设计和散热设计方法,并提出了功率单元的整体设计的具体方案。通过优化叠层母排的结构,将高压交流模块与低压直流模块的杂散电感分别降低至794 μH和235 μH,有效减小功率单元的关断过电压。通过热研究,确立了散热方案,使器件在运行过程中的最高温度不超过50℃。最后,搭建了功率单元样机并进行对拖实验,验证了叠层母排结构优化设计和功率单元散热设计的具体方案的有效性。

储能变流器作为储能系统和微电网之间的接口,能轻松实现电能的传递和变换,具有削峰填谷、负荷控制、应急电源、并离网切换、孤岛运行等功能,在新能源发电的趋势下是未来电力系统的重点发展装备。随着储能变流器向大容量、模块化发展,其一般都会采用基于DCAC变换器与DC/DC降压变换器的双极式结构。在功率器件的选择上,与硅IGBT相比,碳化硅MOSFET具有开关频率更高、开关损耗更低和运行结温更高等特点。但受到硅材料本身特性的限制,硅制器件已接近发展上限,碳化硅(SiC)器件将成为器件发展的新方向。对比硅材料,其在能量损耗、发热量、使用频率以及电流密度等方面均有着非常明显优势,在相同功率等级下拥有更小的体积,且更适合在高频下使用。美国的Cree、日本的富士和ROHM等公司已推出SiC功率单元,并在光伏、电动汽车等领域开始应用。国内仅有部分厂家使用TO-247封装的SiC功率器件设计功率单元,但是此类器件功率很小,由此构成的功率单元不适合应用在大功率储能变流器中。随着储能变流器功率单元向着高度集成化、高工作频率和大容量发展,对SiC器件构成的储能变流器功率单元的研究及设计具备极其重大意义。

由于SiC功率器件具有高开关速度,会产生比IGBT更高的di/dt和du/dt,从而更容易出现更高的关断过电压、更大的开关振荡以及更高的工作时候的温度等问题,因此功率单元的低感设计和散热设计特别的重要。针对低感设计,一般都会采用叠层母排减小杂散电感。文献提出了一种叠层母排分组连接结构,减小了电解电容发热问题。文献提出一种四层母排器件对称排列的方式实现低感设计。文献建立了考虑自感和互感的叠层母排数学模型,并对叠层母排参数和布局方式来进行优化设计。虽然目前有较多文献针对SiC功率器件进行杂散电感分析,但是缺少基于SiC MOSFET的储能变流器功率单元的低感设计。针对散热设计,一般都会采用将模块贴在散热器上,再通过风冷或者水冷方式来进行散热。文献提出了一种将芯片通过金属镀层和热介质材料直接连接到Si基微通道的新型结构,从而消除了模块多层结构的限制,提高了芯片的散热效率。文献针对SiC MOSFET强迫风冷逆变器的散热器给出了设计思路。

本文系统地研究了基于新一代功率器件SiC MOSFET的储能变流器功率单元设计方法,具有较 强的理论性和实践性,尤其适合在新能源发电中应 用。首先粗略地介绍了功率单元的电路原理,其次利 用叠层母排实现了低感设计,然后对功率单元进行 强迫风冷的散热设计,并基于COMSOLMultiphysics软件进行仿真计算,给出了适用的方案。最后搭建了实验样机做验证,证明功率单元设计 方案的有效性。

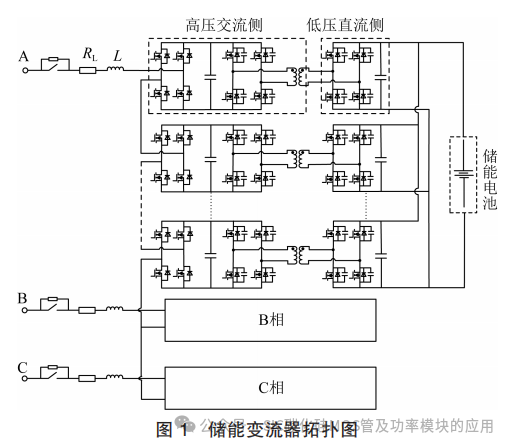

高频隔离型大容量储能变流器的拓扑如图1所 示,该变流器采用模块化级联设计,可以通过串联 相同的功率单元实现更高电压等级,结构更加灵活, 便于扩大容量,单台变流器的容量可达到兆瓦级别。采用高频低损耗功率模块SiC MOSFET,其最高工 作频率可达几百kHz,并且能够满足10%长期过载 运行以及20%过载运行1 min以上的过载需求,可 以提高变流器开关频率,进而提高变流器的功率密 度。同时,从耐高温角度看,与Si IGBT模块相比, 其具有更高的热导率和热流密度,SiC MOSFET模 块本身的温度耐受能力提高,可以耐受高温环境, 且散热性能良好。基于SiC MOSFET功率模块的使 用更有助于变流器的小型化、轻量化、高功率密度化设计。

受SiC MOSFET耐压水平限制,采用若干功率单元高压侧串联,低压侧并联的拓扑结构以进一步扩大容量,形成低压、大电流的直流端口。而当大量功率模块级联时,串联电压分配不均容易造成器件过压损坏,并联电流不均衡会严重制约设备的容量提升。为了保证串联功率模块之间的均压以及 并联功率模块之间的均流,分别采取了相应的控制 策略。在串联高压侧,功率单元的均压策略分为静 态均压和动态均压。静态均压依靠单元内部的风扇 耗能实现,动态均压通过软件算法排序调制实现。高压侧功率单元内部的高频变压器采用真空环氧浇注,以提高绝缘能力。并联低压侧,采用功率均衡控制方法以实现并联均流。

高压交流侧功率单元由一台高频变压器、两组H桥及其之间的直流电容组成,低压直流侧功率单 元由一组H桥和直流电容组成。高压交流模块中直接与交流侧相连的H桥为AC/DC变换单元,高压 交流模块中与高频变压器相连的H桥、低压直流模 块的H桥以及高频变压器组成双有源全桥型DC/DC变换。其中双有源全桥型DC/DC变换拓扑 可有效抑制各级二倍频功率波动,获得平稳的电池 电流,延长电池寿命。H桥中所有功率模块由SiC MOSFET来实现。

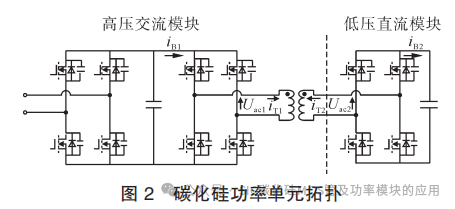

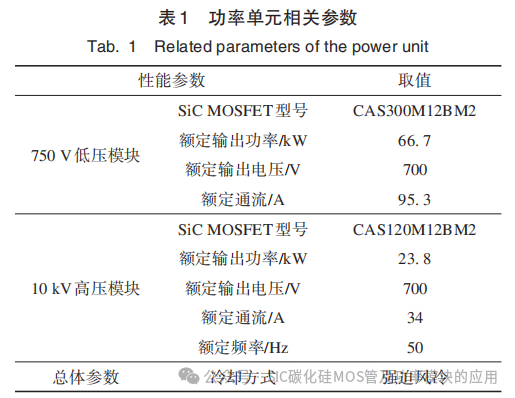

本文所设计的SiC功率单元包含10 kV高压交流模块和750 V低压直流模块,两个模块均基于隔离型H桥拓扑,如图2所示,相关参数见表1。

对于10 kV高压模块,开关器件采用型号为CAS120M12BM2的SiC MOSFET,每个器件源漏 极电压Vds=1.2 kV,每相采用15个模块串联为18 kV,10 kV端口相电压峰值为8.2 kV,具有足够的 绝缘裕度;整机总容量1 MW,每个模块容量为23.8 kW,按每个模块输出电压700V计算,额定通流约34 A,远小于SiC MOSFET的额定电流120 A,具有足够的通流裕度。

对于750 V低压模块,开关器件采用型号为CAS300M12BM2的SiC MOSFET,每个器件源漏 极电压Vds=1.2kV,远高于额定电压750 V,具有足 够的绝缘裕度。端口总容量1 MW,每个模块容量 为66.7 kW,按每个模块输出电压700 V,额定通流约95.3 A,远小于SIC MOSFET的额定电流300 A, 具有足够的通流裕度。

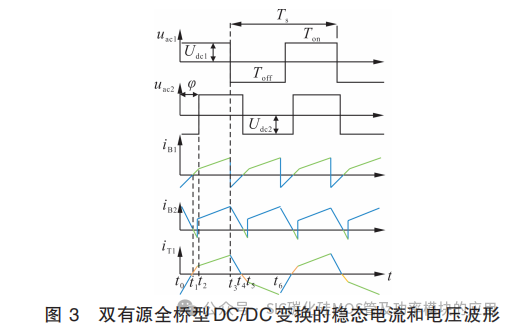

双有源全桥型DC/DC变换采用单移相控制方 式,每个全桥斜对角对应的两个开关管的脉冲信号相同,每个桥臂对应的两个开关管的脉冲信号相差180°。系统运行时,通过改变两个H桥之间移相角的大小,就可以调节传输功率的方向和大小,实现能量的双向移动。当桥臂电压相位超前于交流电网 电压相位时,能量从直流侧流向交流侧,电池放电;当桥臂电压相位滞后于交流电网电压相位时,能量 从交流侧流向直流侧,对电池进行充电。其移相控制下电压波形漏电感的电流如图3所示,其中,移相角φ为功率传输过程中超前桥HB1与滞后桥HB2的相位差,Ts为一个开关周期。

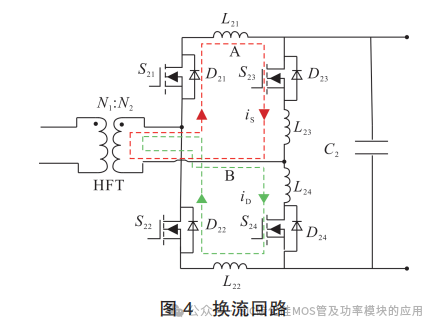

以低压侧S22、S23关断时换流过程为例,说明 功率器件关断电压尖峰现象。图4所示的回路A和 回路B中,S22、S23正在关断。在换流过程中,通 过功率开关管的电流iS逐渐减小,而通过反向二极 管的电流iD正在增大。快速的电流变化作用到流经 路径和器件的寄生电感上,使其感应出高频电压, 并形成换流回路。换流回路上感应的电压直流 母线电压叠加,共同作用到功率器件S22、S23上, 导致过大的du/dt,即形成电压关断尖峰,尖峰电压 表示为式(1)。

式中:Umax为关断过电压尖峰;为模块支撑电容 充电电压;L23 和 L24分别为功率器件和母排的等效杂散电感。

这种现象尤其发生在分布电感量大、负载电流大、功率开关管电流下降时间短的情况下。降低寄生电感量是消除电压关断尖峰的有效方法。

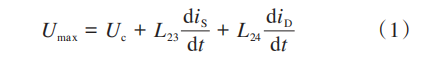

根据功率模块结构布局的不同,叠层母排有多种拓扑。考虑换流回路杂散电感平衡问题,本文采用的叠层母排为对称结构,由两电平的正、负 铜排导体通过叠层结构,在导体间叠加绝缘材料进 行热压处理构成,其模型如图5所示。

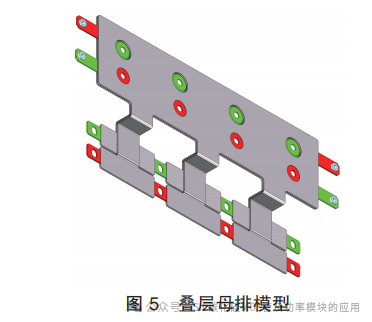

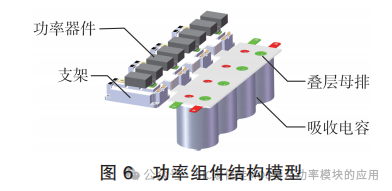

多电容并联使得杂散电感支路增加且一致性变好,磁场抵消以降低回路电感。但随着吸收电容数量的增加,电感见效的幅值减小,因此综合考虑, 选择4个吸收电容结构。安装电容组和功率器件的 叠层母排的三维结构模型如图6所示。

仿真提取叠层母排的杂散电感,高压交流模块的叠层母排杂散电感Lt_H=734 nH,低压直流模块的叠层母排杂散电感Lt_l=175 nH。查阅厂家给出的器 件数据手册以及文献,型号CAS300M12BM2和CAS120M12BM2的SiC MOSFET高频寄生电感Lstray均为15 nH,二极管的杂散电感 为15 nH, 则高压交流模块换流回路(如图4所示)的总杂散 电感 和低压直流模块换流回路的总杂散电感Ls_l分别为:

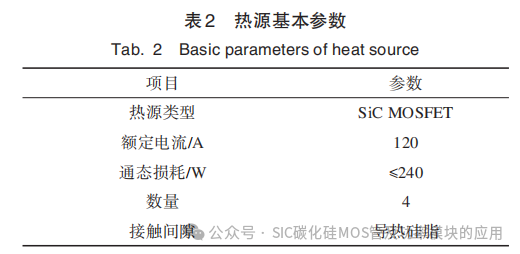

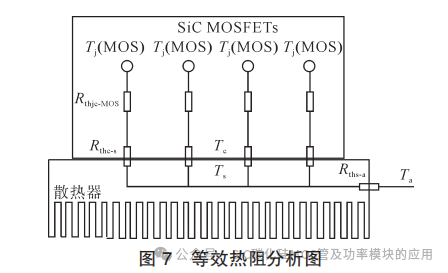

对于大容量高频器件SiC MOSFET,需要通过 合理的散热设计保证其工作在允许的温度范围内。热源的基本参数如表2所示,由于功率模块壳体直 接放置在散热器上会有缝隙面,因此可以在装配过 程中涂一层很薄的导热硅脂,导热硅脂的导热系数 为1 W/(m·k)。功率器件模块安置于散热器上的等 效热阻分析如图7所示。

图7中,Ta为环境温度,Tj(MOS)为SiC MOSFET结点温度,Tc为功率器件模块外壳温度,Ts为散热器表面温度。Rthj-cMOS为SiC MOSFET的 管芯到外壳的热阻,Rthc-s为外壳到散热器的热阻, 以上参数可以通过厂家提供的数据手册获取,Rths-a为散热器到空气的热阻,可以由散热器自身传热热 阻以及散热器与空气之间的传热热阻相加计算。由图7可知,Rthj-cMOS与Rthc-s串联,然后不同桥臂热阻并联后,再与Rth_sa串联,形成完整的功率单元热 阻。综合考虑功率密度、成本、环境等因素后, 本文选用强迫风冷的散热方式。

散热器的尺寸布局要和叠层母排、器件摆放相配合,并受到散热器材质、工艺、磁片参数等因素影响。本文散热器选用铝合金材质,具有重量轻、 散热好等特性。材料表面越粗糙,表面辐射率越大, 导热性能越差,不利于散热,因此首选光面的铝合 金。增大散热面积有利于减小热阻,因此增加翅片 的数量可以提高散热效率,另一方面,磁片数过多 会导致散热器尺寸变大,不利于功率单元的小型化、 轻型化设计,综合考虑,磁片数量为15个。

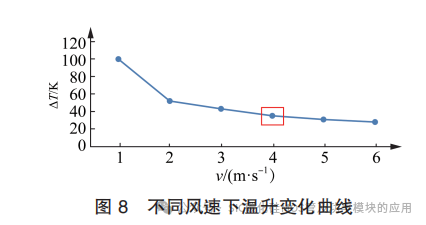

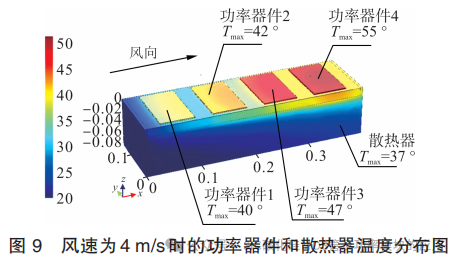

高压交流模块中强迫风冷散热器的总热阻Rth_h=0.7944 ℃/W, 低压模块的散热器 总热阻Rth_l=0.7087 ℃/W。满载时,SiC MOSFET的损耗约 为150 W,根据文献提供的公式计算出功率器件最大容许热阻为0.83 ℃/W,说明散热器选型满足散热需求。在仿真软件中对一个散热器以及4个SiC模块进行散热计算,要求功率器件最大温升值T≤40 K。为了简化分析,忽略热辐射散热,得到不同入口风 速(v)下功率器件的温升变化(T)曲线中可以看出,在风速小于2 m/s时,功 率器件的最大温升随风速增大而迅速下降;风速大 于4 m/s时,增加风速对温升减小的效果不再明显。风速为4 m/s时,功率器件的最大温升满足散热需 求,因此确定流入散热器的风速不小于4 m/s。图9为入口风速为4 m/s时散热器和功率器件的温度分布图,由图可以看出,越靠近风扇,功率器件温度越低,最高温度出现在风冷出口处上的功率器件处;散热器温度分布也不均匀,靠近功率器件的部分温 度比较高,最低温度出现在风冷入口散热器翅片底部,温度接近入口空气温度。

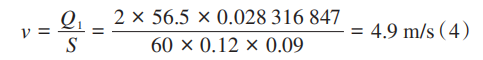

为满足入口风速≥4 m/s,本文选用两只型号为PMD2406PMB1-A(2)的风机,其单台风量Q1为56.5 CFM,等效入口风速v为:

式中为风机入口的截面积,考虑到模块风机输出 风量消纳、不同位置模块进风量不均衡性以及屏柜 的密封等问题,屏风机风量Q2需大于模块风机风量总和Q1s。

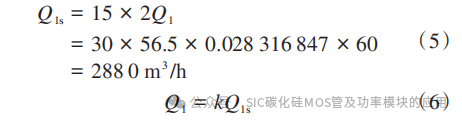

综合考虑性能、成本、供期、市场占有量等方 面因素,选择型号为R4D450-AK01-01离心风机, 其工作特性曲线所示。

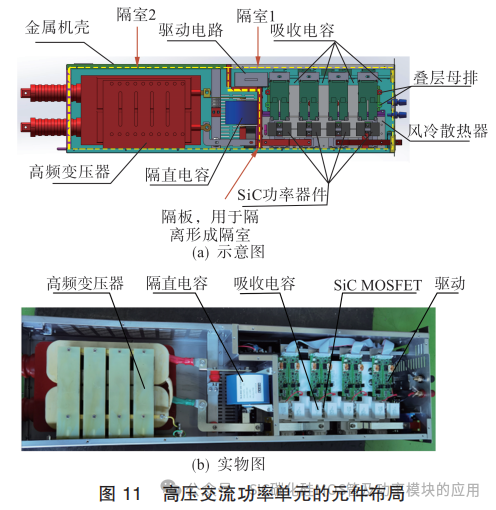

基于SiC MOSFET的储能变流器功率单元设计如下所述,相应的元件布局如图11所示。

功率单元由模块化SiC功率器件、高频变压器、 吸收电容、隔直电容、叠层母排、风冷散热器和金 属机壳组成。金属机壳分隔室设计,隔室通过风冷 散热器的风道相互贯通,进行对流换热;隔室一内,SiC功率器件置于风冷散热器表面,吸收电容列于 风冷散热器一侧,通过叠层母排与SiC功率器件连 接,SiC功率器件

开关电源,实现高 位取能;隔室二内,隔直电容连接于模块与高频变 压器之间,分别固定于金属机壳上,高频变压器输 出采用刀型触头结构。交流侧接口铜排置于功率单元前方,穿过霍尔传感器后固定于前侧面板上,高 频侧接口为高频变压器的次级输出,即具有穿墙套 管结构的刀型触头。叠层母排将吸收电容的正负极端子连接至位于前方面板上的测量端子上,便于测 量电容电压。该方案使用叠层母排结构,可降低回路杂感, 减小器件开关过程中的过电压水平。模块风扇在吸 收电容电压高于一定值时自动投入,风冷散热的同 时,还可保证在不控整流充电阶段功率柜内所有模块之间的均压。3.实验验证

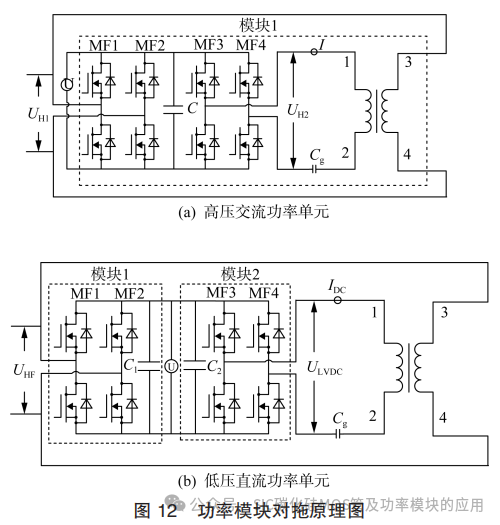

搭建10 kV高压交流模块和750 V低压直流模 块样机,并对功率模块进行对拖实验。对于10 kV高压交流模块,高压交流单个模块两个H桥之间进 行对拖,实验原理如图12(a)所示。首先通过直 流电源给功率单元支撑电容C充电至额定工作电 压,然后同步触发两个H桥,器件开关频率均为20kHz,由于两个H桥的输出幅值、相位相同,初 始电流I为0,然后通过移相控制调节两个H桥的 输出电压相位差,电流I逐步增大直至运行至满功 率。实验过程中,模块风扇始终处于工作状态。对 于750 V低压直流模块,低压交流功率单元为两个 模块的两个H桥之间进行对拖,实验过程同高压功 率单元,原理如图12(b)所示。

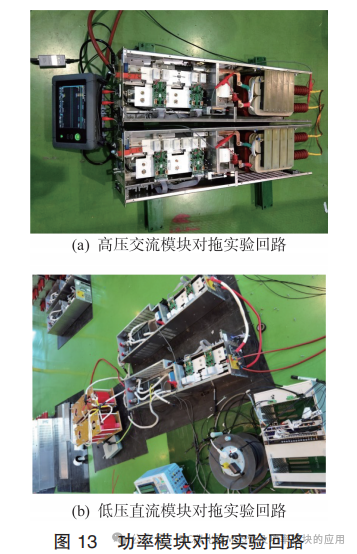

高压交流功率单元的对拖实验回路如图13(a) 所示,电容充电电压为720 V;低压直流功率单元的对拖实验回路如图13(b)所示,电容充电电压为720 V。

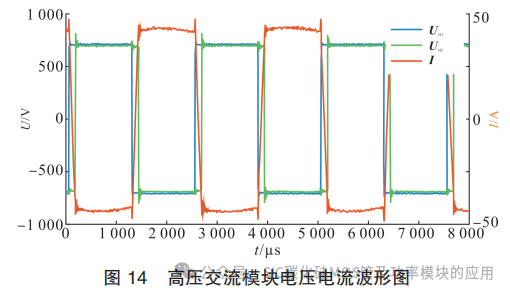

图14为高压交流模块对拖波形,高压交流模块 中H1桥的电压有效值UH1为709.55 V,关断电压 尖峰小于733 V;H2桥的电压有效值UH2为692.73 V,关断电压尖峰小于813 V;电流有效值为40 A。上述分析表明本文提出的叠层设计的具体方案有效的减小 了杂散电感,提高了模块抑制过电压的能力。

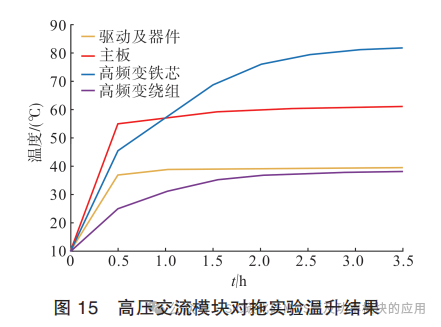

工作在720V/0.7 A的实验环境下,采用热成像仪每运行半小时测量一次各功率器件的温度,得到 图15。3.5 h后温升逐渐趋于平稳,各功率器件温度最高不超过90 ℃,其中SiC功率器件的温度不超过40 ℃,可见散热效果明显,满足设计需求。

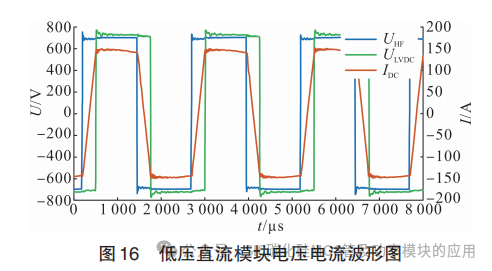

同理,图16为低压直流模块对拖波形,低压直 流模块中模块1的电压有效值UHF为700.00 V,关 断电压尖峰小于753 V;模块2的电压有效值ULVDC为723.43 V,关断电压尖峰小于776 V;电流有效 值为130 A。同样可见叠层母排具有比较好的应用效果。

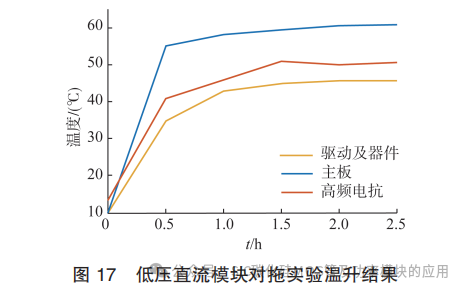

在环境温度为10 ℃,电流有效值为130 A,充 电机工作在720V/2.4 A的实验环境下,采用热成像仪每运行半小时测量一次各功率器件的温度,得到图17。2.5 h后温升逐渐趋于平稳,各功率器件温度 最高不超过70 ℃,其中SiC功率器件的温度不超过50 ℃,可见散热效果明显,满足设计需求。

1)功率单元由模块式SiC功率器件、高频变压 器、吸收电容、隔直电容、叠层母排、风冷散热器 和金属机壳等组成。结构对称,拆装维护方便,且 便于逐步扩大容量。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉

模块具体是怎样的产品,都有哪些机型。之后计划依次介绍其特点、性能、应用案例和使用

-DMOS的特性现状是用椭圆围起来的范围。通过未来的发展,性能有望逐步提升。从下一篇开始,将单独介绍与

模块中广泛采用的主要是由Si材料的IGBT和FRD组成的IGBT模块。ROHM在世界上首次开始出售搭载了

还要小,但是同时由于少数载流子的积聚,在Turn-off时会产生尾电流,从而造成极大的开关损耗。

控制电池组的充放电过程,实现交/直流变换,而且在无电网情况下,可直接为交流负荷供电。

测试、充放电切换测试、低电压穿越测试等;同时也能有效规避因控制器引起的“炸机”现象,为公司可以提供高效、安全的测试平台。▶

)可控制蓄电池的充电和放电过程,进行交直流的变换,在无电网情况下可以直接为交流负荷供电。PCS由DC/AC双向

的应用 /

的结构及特性 /

的构成 /

用39块钱的全志V851se视觉开发板做了个小相机,还可以物品识别、自动追焦!

【youyeetoo X1 windows 开发板体验】当做小主机综合测试

【米尔-全志T113-i开发板试用】发布opencv-mobile米尔t113i专享预编译包